PCB板是電子設備中常見的一種基礎組件,用于支持和連接電子元件,實現電路功能。下面是PCB板的制作工藝流程,包括以下主要步驟:

設計電路原理圖和布局:

PCB板的制作從電路設計開始。首先,繪制電路原理圖,明確電路的連接方式和元件組成。然后進行電路布局,確定元件在PCB板上的位置關系。

PCB板設計:

使用專業的PCB設計軟件,將電路布局轉化為PCB板的設計圖。在設計過程中,需要確定PCB板的尺寸、層數、孔徑等參數,并進行布線設計。布線設計包括導線路線的繪制,以實現電路的功能連接。

制作光繪膠片:

根據PCB板設計圖,制作光繪膠片。光繪膠片上的圖案將用于制作PCB板的電路圖案。光繪膠片通常使用光敏膠片,通過光刻的方式將電路圖案轉移到感光層上。

制作感光層:

將光繪膠片與感光層復合,形成感光層的圖案。感光層是一種覆蓋在基板上的光敏物質,通過曝光和顯影的過程,將光繪膠片上的圖案轉移到感光層上。

金屬化:

將感光層覆蓋在基板上的導電區域,通過化學蝕刻去除不需要的銅箔部分,形成電路圖案。這個過程稱為金屬化,其中銅箔層形成了PCB板上的導線和焊盤。

鉆孔和插孔:

在PCB板上進行鉆孔,用于安裝元件和連接導線。鉆孔通常使用機械鉆或激光鉆。此外,插孔也會在需要的位置進行開孔,以安裝外部連接器。

表面處理:

PCB板的表面處理包括防腐蝕和增加焊接性能的步驟。常見的表面處理方法包括熱浸錫、無鉛熱浸錫、電鍍金等。

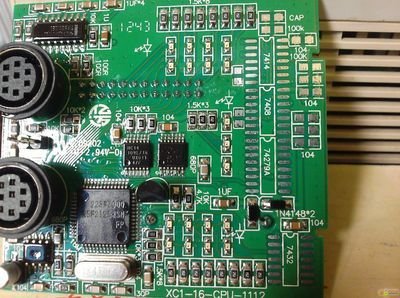

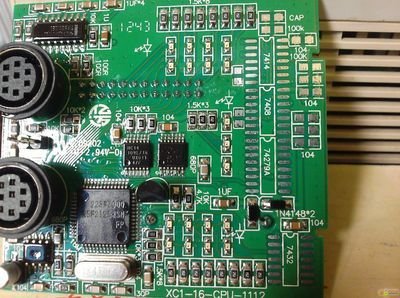

組件安裝:

在PCB板上安裝電子元件,包括芯片、電阻、電容等。元件安裝可以通過手工焊接、波峰焊接或表面貼裝技術等方法進行。

焊接:

進行元件焊接,將元件與PCB板上的焊盤連接起來。焊接可以使用手工焊接、波峰焊接或表面貼裝技術等方法進行。手工焊接需要手動將焊錫絲熔化并連接元件和焊盤,波峰焊接使用波峰焊接機將整個PCB板浸入熔化的焊錫中,而SMT技術則通過貼裝機器將元件精確地粘貼在PCB板上,并使用熱風或回流爐進行焊接。

清洗:

在焊接完成后,進行PCB板的清洗以去除焊接過程中產生的殘留物,例如焊錫渣、通量劑等。清洗過程可以使用專用的清洗劑和清洗設備進行。

調試和測試:

進行PCB板的調試和測試,確保電路連接正確,并檢查電路的性能和可靠性。測試方法包括電氣測試、功能測試和可靠性測試等。

最終檢驗和包裝:

對PCB板進行最終的檢驗,確保所有電路連接正常并符合設計要求。一旦通過檢驗,將PCB板進行包裝,以保護板上的元件和焊點,同時方便運輸和使用。

需要注意的是,PCB板的制作工藝流程可能會因不同的制造商和特定需求而有所差異。此外,隨著技術的不斷發展,一些新的工藝和技術也在不斷應用于PCB板的制作過程中,以提高生產效率和電路質量。

微信二維碼

微信二維碼

粵公網安備 44030402004503號

粵公網安備 44030402004503號